可增强3D打印塑料零件强度的新方法

江苏激光联盟导读:

通过3D打印进行可定制对象制造为个性化需求提供了巨大的希望,它可以改善我们日常生活中使用的相关设备和工具的合身性、性能和舒适性。但是,3D打印在结构对象中的应用受到其较差的机械性能的限制,这从制造零件的逐层过程中可以看出。来自美国阿克伦大学的研究团队在ACS Applied Materials&Interfaces上发表的成果表明对原材料进行简单的修改可以提高这些可印刷塑料的韧性。

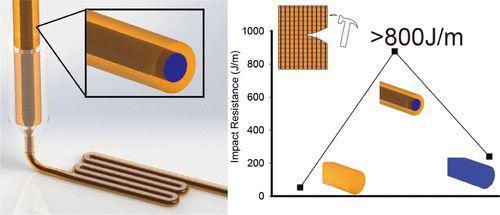

图形摘要

3D打印已成为开发新设计和概念的快速原型制作的关键要素,但是,由于3D打印的功能对象的生产受到高性能原料的可用性和对拓扑优化的了解不足而受到限制。大多数用于打印塑料零件的技术都是逐层构建的,这导致了这些内部界面类似于焊接线,这限制3D打印零件的性能。尽管在零件制造过程中面临着界面强度方面的挑战,但在过去十年中仍取得了重大进展,特别是在针对患者需求的个性化医疗设备的潜力方面。这些范围从模型到复杂的辅助外科手术到骨骼支架和软组织工程。除了具有生物医学潜力外,3D打印还具有轻量化的优点,它可以打印出性能优于标准材料的细胞固体,以及生成具有高级功能的复杂、多组件对象的能力,例如柔软的自主机器人。对于塑料材料,人们一直在努力提高所打印材料的功能。其中包括最高工作温度的提高、弹性的提高、刚度的提高和印刷零件的响应性。特别是响应性材料可以进行四维印刷,这代表了自适应结构的新范例。同样,由3D打印实现的功能已被用于生产轻质超材料,这些超材料具有独特的性能,包括负热膨胀系数。但是,在3D打印零件的机械性能受到限制的情况下,打印方法往往仍然存在局限性不如传统的制造方法。因为这种多功能性受到印刷零件的强度和耐用性的限制。这些对象中的大多数都是分层印刷的,这自然会导致各层相遇的薄弱部位。因此,3D打印物体的强度不如通过将塑料注入模具的现有方法制成的物体强。

聚合物3D打印的一种常用技术是熔融长丝制造(fused filament fabrication, FFF),其中热塑性长丝通过光栅热端快速熔化并沉积在构建阶段,以逐层方式构建零件。该技术依赖于沉积的熔融聚合物熔化下层以产生可行的界面,而必须限制熔融聚合物的流动以防止零件变形。这些要求的正交性导致了形状精度与零件机械性能之间的权衡。FFF的大部分工作都集中在尝试优化加工条件以在3D加工中产生最佳机械性能方面。但通常比可比较的注塑成型件差一个数量级。迄今为止,大多数改善FFF零件性能的努力都集中在使用新型聚合物和打印机的工程设计上,但是这些方法未能解决FFF固有的潜在缺陷,即层间界面不佳。尤其是,这些3D打印部件的冲击性能很差,这限制了它们在苛刻应用中的使用。

在这里,来自美国阿克伦大学的研究团队描述了一种新颖的方法,该方法通过使用核-壳结构细丝的材料设计方法直接解决了薄弱的界面问题。这些长丝通过高玻璃化转变温度(Tg)芯(可增强印刷形状的“刚性骨架”)和低Tg壳(可改善聚合物相互扩散),克服了形状精度与机械性能之间的一般权衡问题 在相邻的印刷层之间。

研究人员制造的这种结构化核-壳聚合物长丝,其中聚碳酸酯纤芯充当支撑和增强3D打印形状的刚性骨架。围绕聚碳酸酯芯的烯烃离聚物壳改善并增强了印刷层之间的连接。在测试过程中,与没有细丝的零件不同,带有细丝的印刷零件可以承受冲击而不会破裂。新的灯丝使3D打印零件更接近于通过当前方法制造的零件的强度。

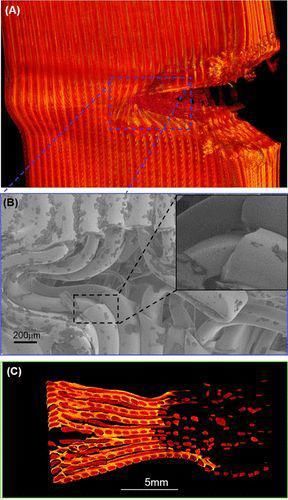

▲图1. (A). 制造PC@Surlyn核-壳细丝的共挤工艺示意图;(B). 图解说明FFF对核壳进行3D打印的示意图;(C). 3D打印的核-壳(PC @ 45%Surlyn)对象的X射线断层扫描,以说明打印部分中丝状结构的维护。Surlyn(亮)相对于PC(暗)的低电子密度提供了对比,以区分X射线的成分。

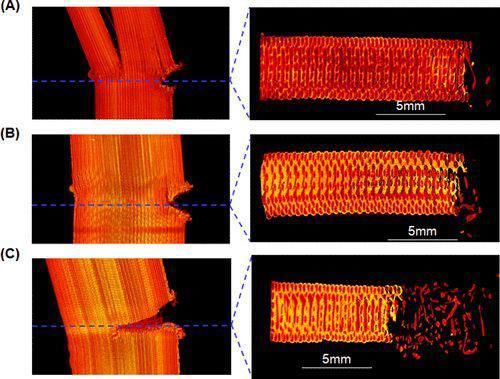

▲图2. (A) PC @ 45%Surlyn冲击试验后,在XY方向打印的缺口区域的X射线μCT图像;(B) SEM显微照片显示了PC纤维在裂纹前沿(黑色虚线区域)的弯曲。(C)在缺口中心的横截面的X射线μCT图像显示了裂纹前缘的剩余PC纤维,而Surlyn则已分层。

上一篇:我希望永远“火”不起来

下一篇:没有了